基本的に、フィッシャーによって合成されたすべての炭水化物とアルキルグリコシドとの反応プロセスは、直接合成とトランスアセタール化という 2 つのプロセス変法に減らすことができます。どちらの場合も、反応はバッチ式または連続的に進行し得る。

直接合成では、炭水化物は脂肪族アルコールと直接反応して、必要な長鎖アルキルポリグリコシドを形成します。使用される炭水化物は、実際の反応の前に乾燥されることがよくあります (たとえば、グルコース一水和物 = ブドウ糖の場合、結晶水を除去するため)。この乾燥ステップにより、水の存在下で起こる副反応が最小限に抑えられます。

直接合成では、モノマー固体のグルコースタイプを微粒子固体として使用します。反応は不均一な固液反応であるため、固体をアルコール中に完全に懸濁する必要があります。

高度に分解されたグルコース シロップ (DE > 96、DE = ブドウ糖当量) は、修正された直接合成で反応できます。第 2 の溶媒および/または乳化剤 (アルキルポリグリコシドなど) を使用すると、アルコールとグルコース シロップの間に安定した微液滴分散が得られます。

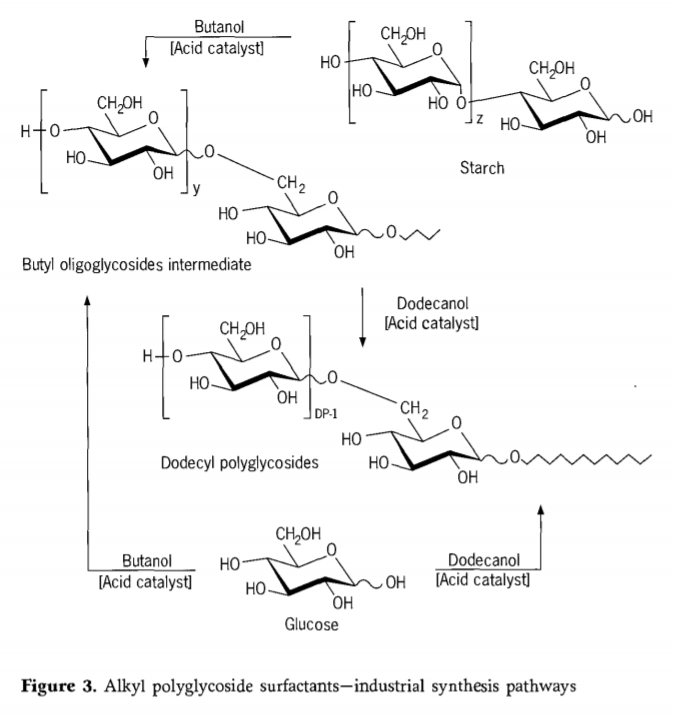

2 段階のトランスアセタール化プロセスには、直接合成よりも多くの設備が必要です。第 1 段階では、炭水化物は短鎖アルコール (n-ブタノールやプロピレングリコールなど) と反応し、必要に応じて展開メンゼが生成されます。第 2 段階では、短鎖アルキルグリコシドが比較的長鎖のアルコールでトランスアセタール化されて、必要なアルキルポリグリコシドが形成されます。炭水化物とアルコールのモル比が同じであれば、トランスアセタール化のプロセスで得られるオリゴマー分布は、直接合成で得られるオリゴマー分布と基本的に同じになります。

オリゴグリコースおよびポリグリコース (たとえば、DE 値の低いデンプン、シロップ) が使用される場合、トランスアセタール化プロセスが適用されます。これらの出発物質の必要な解重合には、140℃を超える温度が必要です。これは使用されるアルコールに基づいており、それに応じてより高い圧力が発生する可能性があり、これにより機器に対してより厳しい要求が課せられ、プラントコストの上昇につながる可能性があります。一般に、同じ生産能力では、トランスアセタール化プロセスの製造コストは直接合成よりも高くなります。2 つの反応段階に加えて、追加の保管施設、および短鎖アルコール用のオプションの作業施設も提供する必要があります。デンプンには特殊な不純物(タンパク質など)が含まれるため、アルキルグリコシドは追加の精製またはより微細な精製を受ける必要があります。簡素化されたトランスアセタール化プロセスでは、高グルコース含有量(DE>96%)または固体グルコースタイプのシロップが常圧下で短鎖アルコールと反応でき、これに基づいて継続的なプロセスが開発されています。(図 3 は、アルキルポリグリコシドの両方の合成経路を示しています)

投稿時間: 2020 年 9 月 29 日